技術紹介

近年の化学産業ではより高度に精製された化学物質、また、多様な化学特性をもった化学物質の開発が求められております。

当社では、薄膜蒸留、精密蒸留、単蒸留といった各種蒸留装置を有しておりますので、多様化する化学物質それぞれの特徴や目的に合わせて適切な蒸留方法の提案が可能です。

また、蒸留装置以外に反応装置や水蒸気脱臭装置、脱色精製装置も有しており、合成から精製まで一貫した生産が可能です。

蒸留技術

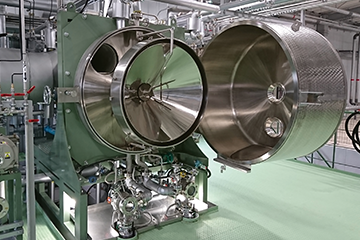

遠心式薄膜蒸留

薄膜蒸留とは、精製したい原料を蒸発面に薄膜形成させて高真空下で蒸留を行う蒸留方法のひとつです。この技術は、凝縮面が蒸発面から近い位置に配置されており、原料の蒸発による圧力損失を少なくし、蒸留塔を有する蒸留方法と比べ高い真空度(0.4Pa)で蒸留を行うことが可能となります。

当社では、薄膜の形成方法に遠心式を採用しており、蒸発面が分解洗浄できることから洗浄確認がしやすい特徴があります。また、蒸発面でのみ加熱が行われることから、熱履歴も非常に短くすることが可能となります。

配管を二重管構造にすることで、高融点(~100℃)、高粘度(~35Pa・s/60℃)といった物性をもつ物質でも蒸留を行うことが出来ます。これらの特徴から、高沸点物質、高反応性物質、熱分解性物質といった熱的影響を受けやすい物質を得意とする蒸留装置となります。

同装置では、エポキシ樹脂、シリコーン、電材向けモノマー、電池用化合物、化粧品原料、等といった化学物質の蒸留実績があります。

精密蒸留

精密蒸留とは、多成分が混在する物質から多段の塔を用いて沸点差の少ない物質でも分離し、高純度化させることが出来る蒸留方法です。

当社では、特に熱影響を抑えるために、蒸留塔での圧力損失の低減、蒸留釜にリボイラーを介した循環ラインを設けることによる局所加熱の低減といった工夫を施しており、熱不安定物質の蒸留を得意としております。

また、精密蒸留装置の凝縮器や各配管を二重管構造にし、温水または蒸気を通すことが出来るため、高融点物質(融点100℃程度)であっても蒸留が可能です。

同装置では、エポキシ樹脂、電子材料向け化合物、化粧品原料、等といった蒸留実績があります。

単蒸留

単蒸留とは、各物質の沸点差を利用して分離する精製方法のひとつで、昔から利用されている分離方法であり、今でもブランデーやウイスキーのような蒸留酒の製造に用いられております。

当社では、この単蒸留装置に回転式冷却機やウォールウェッター®を付設しており、単蒸留だけでなく、『蒸留+フレーク化』、『反応+蒸留』、といった蒸留以外の工程を連続で行うことが可能です。

2つの異なる工程を一つの装置で連続して行う事で、コスト削減の効果が期待出来ます。

また、蒸留+フレーク化については、真空下でフレーク化が出来ることから異物混入リスクの低減、再溶解による熱影響を低減させる事が期待出来ます。

反応+蒸留については、蒸留塔を活用することで原料と副生成物を蒸留塔内で分離し還流させることで、一般的な反応装置とは異なる反応系の構成が可能です。

※ウォールウェッター®は関西化学機械製作株式会社の登録商標です。

当社では、これら3つの異なる蒸留装置を有しており、各装置の異なる特徴を組み合わせた精製条件のご提案も可能です。

合成反応技術

当社では、エステル反応、縮合反応、2量化反応、スルホン化といった合成を行うことが出来ます。

当社の反応装置は、ろ過装置や流量ポンプと接続することも可能で、滴下反応への対応や反応後に触媒の除去を行うといった対応も可能となります。

SUS製反応缶については加熱方式が熱媒式の為、250℃程度の高温反応にも対応が可能であり、SUS製反応缶以外にGL缶も保有しており反応温度150℃までの反応であれば対応が可能です。これら装置には局所排気装置及びスクラバーを備えており、環境及び作業者の安全に配慮しながら様々な化合物を取り扱うことが出来ます。また、一般的な反応装置の他に、当社はウォールウェッター®を備えた単蒸留装置も保有しております。この蒸留装置はウォールウェッター®を攪拌翼として活用することにより、反応装置として使用した実績もあります。

蒸留装置を反応装置として使用することは、その後に必要となるケースが多い蒸留精製工程を同一設備で一貫して行うことが出来るため、コストの低減というメリットがあります。

コストの削減以外にも蒸留塔を有していることから、蒸留塔での還流効果を利用した反応系の構築といった活用も考えられます。同装置では、工業用化合物以外にも化粧品用化合物の製造も行っており、幅広い化合物の製造実績があります。

脱臭精製技術

当社の脱臭技術は、脱臭を目的として設計した専用の脱臭装置を持っており、真空下で水蒸気との共沸作用を利用して目的物質から臭気物質を除去する脱臭技術となります。真空下で行うため、臭気物質の沸点をより下げることが出来、共沸作用も利用することから低温度での臭気成分を除去することが可能です。

また、真空下で処理を行うことから処理中に掛る熱と空気との接触による熱劣化や酸化の影響も同時に抑えることが出来るため、特に低臭気化の要求レベルが高い化粧品向けの様々な原料の製造実績があります。

同装置では、化粧品向けの油脂の精製実績が多数あります。